Первая производственная линия CLT в России для Segezha Group

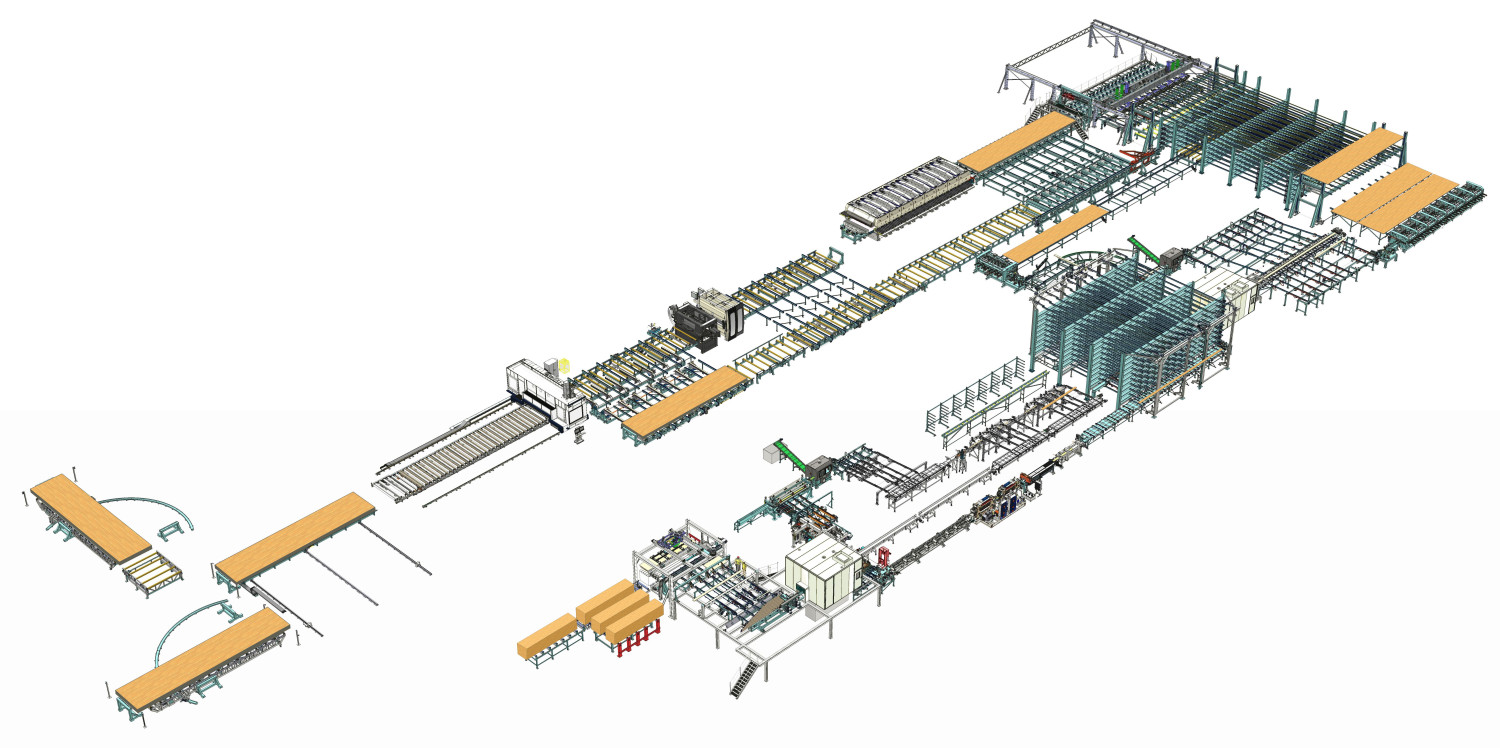

Segezha Group (Россия) инвестировала в комплексное производство панелей CLT, что позволило не только получить новый продукт, но и увеличить рентабельность использования такого ценного сырья как древесина. Новое производственное предприятие – Сокол СиЭлТи - сможет производить панели CLT различных типоразмеров с разной финишной обработкой поверхности панели. Производственная линия смонтирована в существующем, полностью отремонтированном цехе в г. Сокол Вологодской области.

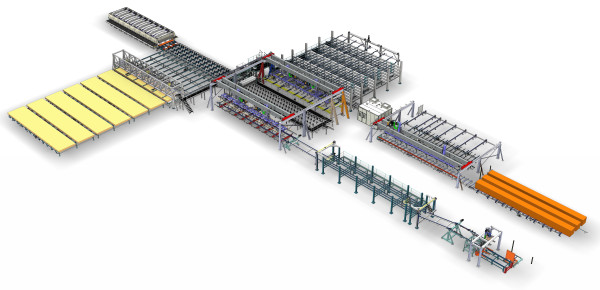

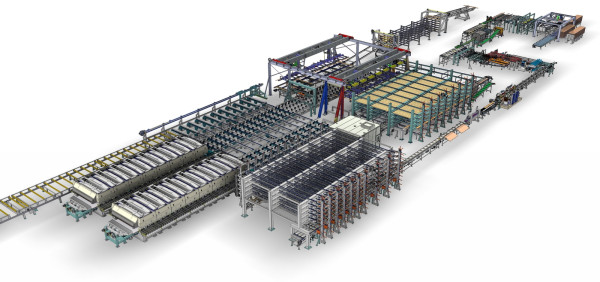

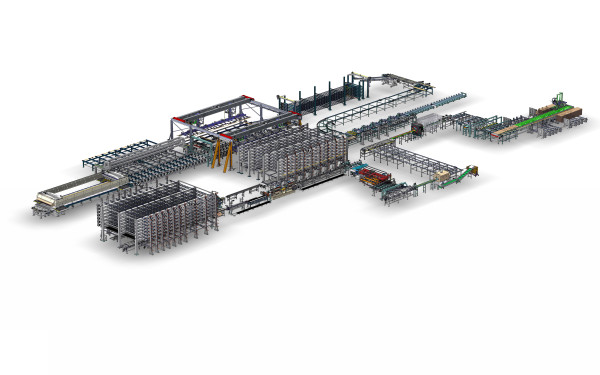

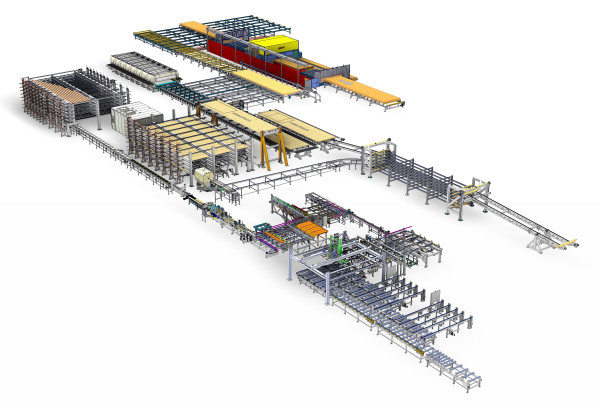

В состав линии входят 2 пресса Z-Press (последняя разработка нашей компании), позволяющих склеивать ламели по кромке в однослойные щиты, которые затем используются для продольных и поперечных слоев панели CLT, а также стандартные машины Ledinek - X-Cut, Kontizink, Multiplan и X-Press. Максимальный размер панели CLT, который возможно будет производить - 16 м x 3,5 м x 0,36 м. Предусмотрена возможность шлифования склеенных панелей в продольном и поперечном направлениях, если по запросу покупателя потребуется высококачественная визуальная финишная поверхность. Для раскроя спрессованных и отшлифованных панелей, для фрезерования стеновых соединений в линии предусмотрен обрабатывающий центр CNC. Это будет первая комплексная линия CLT «под ключ», поставленная в Россию.

Вся производственная линия CLT управляется с помощью X-Lam Manager – программное обеспечение, разработанное на базе ПК программистами Ledinek Engineering . Эта программа обеспечивает управление производством, контроль и визуализацию производственного потока, собирает все статистические данные, отображает информацию в реальном времени и имеет инструменты для анализа производства.

Компания: Сокол СиЭлТи (входит в состав холдинга Segezha Group)

Место: г. Сокол / Россия

Руководитель дивизиона «Домостроение», вице-президент Segezha Group: Дмитрий Руденко

Генеральный директор «Сокол СиЭлТи»: Константин Пастухов

Количество сотрудников: 50

Порода древесины: елка, сосна

Количество операторов в смену: 5+2

Производительность: 50.000 м³ / год

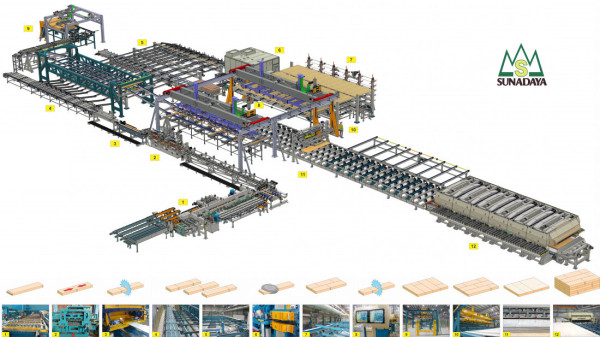

Комплексная линия по производству CLT

1. Вакуумное устройство разбора пакетов с горизонтальным и вертикальным ходом.

2. Бесконтактное измерение влажности досок при поперечной транспортировке с заслонкой для выбраковки.

3. Определение годовых колец при поперечной транспортировке, с поворотным устройством.

4. MULTIPLAN 4V-S200 четырехсторонний строгальный станок для предварительной калибровки.

5. Станция ручной маркировки дефектов - 2 шт.

6. X-CUT S400 торцовочная пила для удаления дефектов.

7. KONTIZINK LH-S80 установка сращивания ламелей на горизонтальный минишип, производительность до 40 шт./мин; скорость до 80 м/мин.

8. 8 – этажный накопитель для выдержки ламелей после сращивания.

9. MULTIPLAN 5V-S250 строгальный станок для финишной обработки ламелей после сращивания.

10. X-CUT S400 торцовочная пила для подготовки ламелей поперечных слоев.

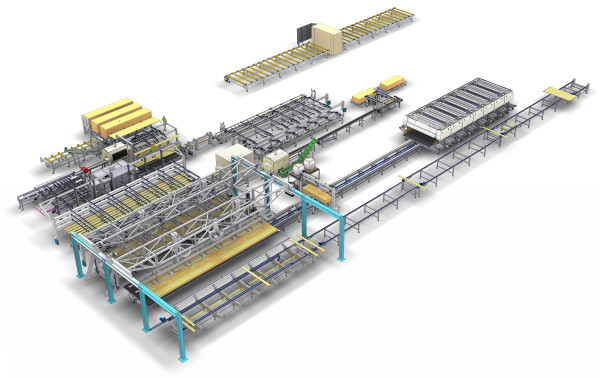

11. Z-Press 3,5 пресс для склеивания ламелей по кромке с помощью клея горячего расплава (Hot-melt) для подготовки поперечных слоев панелей.

12. Z-Press 16 пресс для склеивания ламелей по кромке с помощью клея Hot-melt для подготовки продольных слоев панелей.

13. Вакуумное устройство для подачи продольных и поперечных слоев на стол формирования панели перед прессованием.

14. Установка нанесения клея PUR (1 компонентный полиуретановый) с ЧПУ от производителя Oest.

15. Z-Press 16 - прессование массивных деревянных панелей с усилием до 0,8 N/мм² .

16. Толкатель для продольного сдвига панели CLT со стола с рольгангом.

17. Станок для продольного и поперечного шлифования сверху/снизу панелей.

18. Станция поворота панелей CLT для визуального контроля качества поверхности.

19. Обрабатывающий центр с ЧПУ для панелей CLT.

20. Система рольгангов для перемещения готовых панелей.

Факты

- Размер панели до 16 м x 3,5 м x 0,36 м

- Производительность до 50.000 м³/год

- Производительность 70 м³/смена

- PUR-клей для высокой производительности

- Высоко гибкое производство панелей CLT

- Общая установленная мощность: ок. 2.000 кВт

- Мощность аспирации ок. 100.000 м³/ч

- Рекомендуемый размер цеха: 200 м x 52 м x 9 м